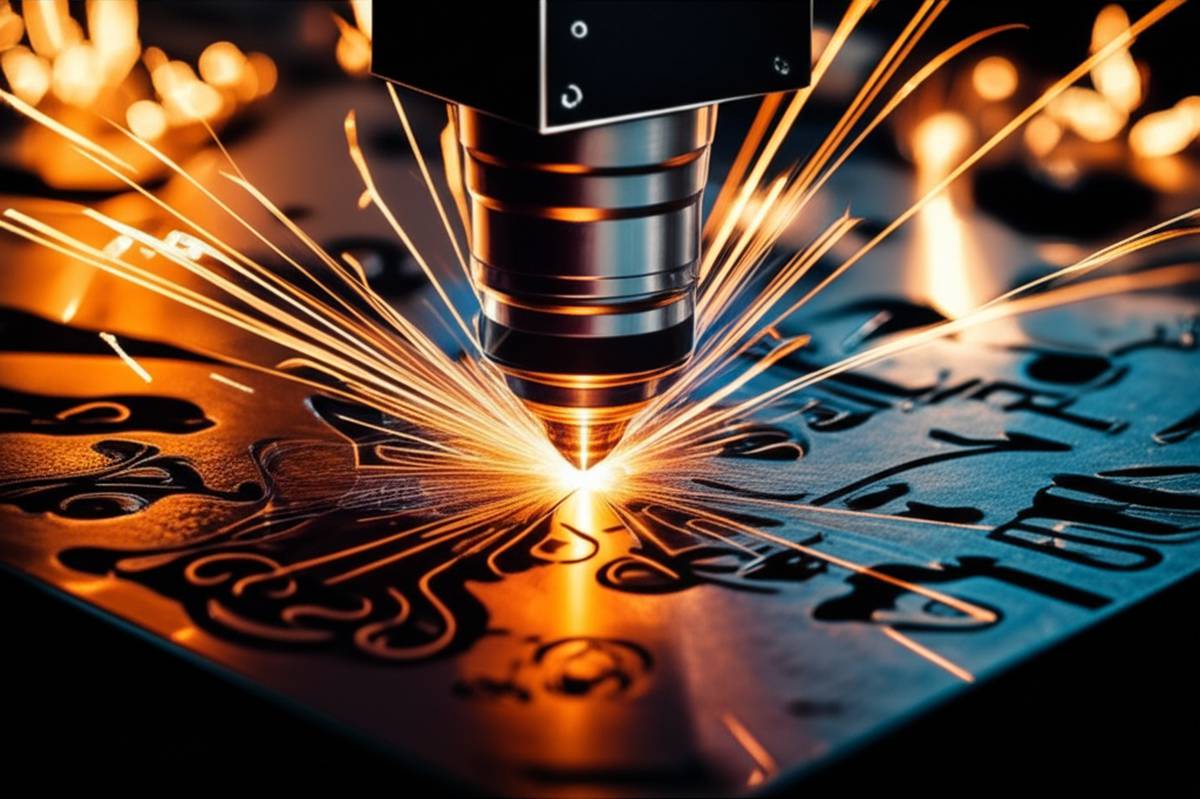

تکنیکهای پیشرفته برش لیزر فلزات راهکاری نوین برای ارتقای کیفیت و سرعت تولید در صنایع مختلف است. این فناوری با بهرهگیری از پرتوهای لیزری قدرتمند و دقیق، فرآیند تولید قطعات فلزی را متحول کرده و امکان دستیابی به دقت بینظیر و راندمان بالا را فراهم میآورد. با پیشرفت روزافزون برش لیزر و خمکاری فلزات در تهران، تولیدکنندگان میتوانند محصولات پیچیدهتر با کیفیت برتر و در زمان کوتاهتر به بازار عرضه کنند.

در دنیای امروز، که رقابت در صنایع تولیدی حرف اول را میزند، شرکتها به دنبال روشهایی هستند که نه تنها کیفیت محصولاتشان را افزایش دهد، بلکه سرعت تولید را نیز به طرز چشمگیری بالا ببرد. در این میان، برش لیزر فلزات در مجموعه لیزر پلاس، به عنوان یکی از پیشرفتهترین و کارآمدترین فناوریهای برش، نقش محوری ایفا میکند. این روش با قابلیتهای منحصر به فرد خود، از جمله دقت بینهایت، حداقل ضایعات و انعطافپذیری بالا، به سنگ بنای تولید مدرن تبدیل شده است.

ضرورت استفاده از تکنیکهای پیشرفته در برش لیزر فلزات بیش از پیش احساس میشود. نیاز به قطعات با تلرانسهای بسیار کم، کاهش هزینههای تولید و پاسخگویی سریع به نیازهای بازار، شرکتها را به سمت بهینهسازی فرآیندهای برش سوق داده است. این مقاله به بررسی جامع و عمیق تکنیکهای نوین برش لیزر فلزات میپردازد که چگونه میتوانند کیفیت و سرعت تولید را در صنایع مختلف افزایش دهند و افقهای جدیدی را در صنعت فلزکاری بگشایند.

آشنایی با مبانی برش لیزر فلزات: از پرتو تا محصول

برش لیزر فرآیندی است که در آن یک پرتو لیزر با چگالی انرژی بسیار بالا، بر روی سطح فلز متمرکز میشود. این پرتو باعث ذوب، تبخیر یا سوختن موضعی فلز شده و با کمک جریان گاز کمکی، مواد مذاب یا تبخیر شده از مسیر برش خارج میشوند تا یک برش دقیق و تمیز ایجاد شود. این فرآیند کاملاً بدون تماس است و از طریق نرمافزارهای پیشرفته CAD/CAM کنترل میشود.

انواع لیزرهای رایج در صنعت فلزات: انتخاب درست برای کار درست

در صنعت فلزکاری، دو نوع لیزر اصلی برای برش فلزات به کار میروند که هر یک مزایا و کاربردهای خاص خود را دارند:

- لیزرهای فایبر (Fiber Lasers): این لیزرها به دلیل بهرهوری انرژی بالا، سرعت برش خیرهکننده، و نیاز به نگهداری کم، به سرعت محبوبیت پیدا کردهاند. پرتو لیزر فایبر از طریق فیبر نوری منتقل میشود و برای برش فلزات با ضخامتهای مختلف، بهویژه در برشهای با سرعت بالا و کیفیت عالی، ایدهآل هستند. قابلیت فوکوسپذیری بالای این لیزرها، آنها را برای برشهای بسیار دقیق و ریز مناسب میسازد.

- لیزرهای CO2: لیزرهای CO2 از قدیمیترین و رایجترین لیزرها در صنعت برش فلزات هستند. این لیزرها برای برش فلزات با ضخامتهای بالا و همچنین مواد غیرفلزی، کیفیت سطح برش بسیار خوبی ارائه میدهند. هرچند سرعت آنها در برش فلزات نازک ممکن است کمتر از لیزرهای فایبر باشد، اما در برش فلزات ضخیم همچنان جایگاه ویژهای دارند.

مقایسه این دو تکنولوژی نشان میدهد که لیزرهای فایبر در سرعت و بهرهوری انرژی پیشتاز هستند، در حالی که لیزرهای CO2 در برش فلزات ضخیم و دستیابی به کیفیت لبه بسیار بالا در برخی کاربردها همچنان کارایی خود را حفظ کردهاند. انتخاب نوع لیزر بستگی به نیازهای خاص تولید، نوع و ضخامت فلز دارد.

پارامترهای کلیدی در فرآیند برش لیزر: تنظیم دقیق برای عملکرد بهینه

برای دستیابی به بهترین نتایج در برش لیزر، تنظیم دقیق پارامترهای مختلف حیاتی است. این پارامترها شامل موارد زیر هستند:

- توان لیزر: میزان انرژی خروجی از لیزر که مستقیماً بر سرعت و قابلیت برش ضخامتهای مختلف تأثیر میگذارد.

- سرعت برش: سرعت حرکت هد لیزر بر روی قطعه کار.

- فرکانس پالس: تعداد پالسهای لیزر در ثانیه، که در برشهای پالسی برای کنترل گرمای ورودی اهمیت دارد.

- گاز کمکی: نوع و فشار گاز (مانند نیتروژن، اکسیژن یا آرگون) که برای خروج مواد مذاب و جلوگیری از اکسیداسیون به کار میرود.

- فاصله فوکوس: موقعیت دقیق نقطه کانونی پرتو لیزر نسبت به سطح قطعه کار، که بر کیفیت و عرض برش تأثیر میگذارد.

- قطر نازل: اندازه روزنه خروج گاز کمکی که بر جریان گاز و شکل پرتو لیزر اثرگذار است.

هر یک از این پارامترها به صورت پیچیدهای با یکدیگر در ارتباط هستند و تنظیم صحیح آنها نیازمند دانش و تجربه کافی است. در مجموعه لیزر پلاس، ما با بهرهگیری از متخصصان مجرب و جدیدترین تجهیزات، اطمینان میدهیم که بهترین تنظیمات برای پروژههای شما اعمال شود تا حداکثر کیفیت و سرعت برش لیزر فلزات حاصل گردد.

تکنیکهای پیشرفته برای افزایش کیفیت برش: دقت بینظیر

کیفیت لبه برش یکی از مهمترین عوامل در موفقیت یک محصول است. تکنیکهای پیشرفته برش لیزر به شما کمک میکنند تا لبههایی صاف، بدون پرز و عاری از اکسیداسیون داشته باشید و دقت ابعادی قطعه را به اوج برسانید.

بهینهسازی دقیق پارامترهای لیزر: کلید کنترل فرآیند

تنظیمات هوشمندانه توان و فرکانس لیزر، نقش حیاتی در کیفیت برش ایفا میکند:

- تکنیکهای Pulsed Cutting و Continuous Wave (CW): در برش پالسی، لیزر به صورت پالسهای کوتاه انرژی ساطع میکند که کنترل دقیقتری بر گرمای ورودی و منطقه متأثر از حرارت (HAZ) فراهم میآورد. این روش برای برشهای دقیق و فلزات حساس به حرارت مناسب است. در مقابل، حالت موج پیوسته (CW) برای برشهای سریعتر و فلزات ضخیمتر کاربرد دارد.

- مدیریت نقطه کانونی (Focus Spot): موقعیت دقیق فوکوس لیزر (بالای سطح، روی سطح، یا زیر سطح) تأثیر مستقیمی بر عرض برش، کیفیت لبه و میزان پرز دارد. تکنیکهای Dynamic Focus یا فوکوس دینامیک، امکان تغییر خودکار و لحظهای نقطه کانونی را فراهم میکنند که برای برش فلزات با ضخامتهای متغیر و یا برای دستیابی به لبههای شیبدار بسیار مفید است.

- کنترل گرمای ورودی (Heat Input Control): حرارت بیش از حد میتواند منجر به اعوجاج، تغییر ساختار متالوژیکی و افزایش HAZ شود. تکنیکهایی مانند برش با توان کم و سرعت بالا، یا استفاده از خنککنندههای موضعی، به کاهش اثرات حرارتی و حفظ خواص مکانیکی فلز کمک میکنند.

نقش گازهای کمکی پیشرفته: فراتر از یک عامل ساده

انتخاب گاز کمکی با خلوص بالا و فشار بهینه، مستقیماً بر کیفیت لبه، تشکیل اکسید و پرز تأثیرگذار است:

- نیتروژن: برای دستیابی به لبههای تمیز، بدون اکسید و براق در برش استیل ضد زنگ و آلومینیوم استفاده میشود (Fusion Cutting). فشار بالای نیتروژن به خروج سریع مواد مذاب کمک میکند.

- اکسیژن: در برش فولاد کربن برای افزایش سرعت برش به کار میرود، اما ممکن است باعث ایجاد لبههای اکسید شده و کمی ناهموار شود (Oxygen Cutting).

- آرگون: در موارد خاص، مانند برش تیتانیوم و برخی آلیاژهای خاص که نیاز به اتمسفر کاملاً خنثی دارند، استفاده میشود.

فناوریهای نوین گازرسانی و نازلهای مخصوص، امکان کنترل دقیقتر جریان و فشار گاز را فراهم آوردهاند که به بهبود قابل توجه کیفیت برش منجر میشود.

سیستمهای کنترل هوشمند و اپتیک پیشرفته: نگاهی به آینده

تجهیزات مدرن برش لیزر با قابلیتهای هوشمند، سطح جدیدی از کیفیت را ارائه میدهند:

- هد برش با قابلیت تنظیم خودکار (Autofocus Cutting Head): این هدها با تنظیم خودکار فاصله کانونی، دقت و تکرارپذیری را در برش افزایش میدهند و نیاز به تنظیمات دستی را کاهش میدهند.

- سیستمهای پایش فرآیند در لحظه (In-situ Process Monitoring): این سیستمها با استفاده از حسگرها، فرآیند برش را در لحظه پایش میکنند و در صورت تشخیص ناهنجاریها (مانند از دست دادن برش یا تشکیل پرز)، پارامترها را به صورت خودکار تنظیم میکنند یا به اپراتور هشدار میدهند.

- تکنولوژیهای کاهش پرز (Dross Reduction Technologies): برخی دستگاههای پیشرفته از تکنیکهایی مانند لرزش یا نوسان پرتو لیزر استفاده میکنند تا تشکیل پرز در لبه برش را به حداقل برسانند و نیاز به عملیات پس از برش را کاهش دهند.

برش لیزر فلزات با بهرهگیری از تکنیکهای پیشرفته، نه تنها امکان تولید قطعاتی با دقت و کیفیت بینظیر را فراهم میآورد، بلکه با کاهش ضایعات و زمان تولید، بهینهسازی فرآیندهای صنعتی را نیز تسریع میکند.

تکنیکهای پیشرفته برای افزایش سرعت تولید: راندمان بیهمتا

افزایش سرعت تولید، یکی از اهداف اصلی در بهینهسازی فرآیندهای صنعتی است. برش لیزر فلزات با تکنیکهای نوین، این امکان را با حفظ کیفیت، فراهم میسازد.

افزایش توان لیزر و مدیریت بهینه آن: قدرت برای سرعت

لیزرهای فایبر با توان بسیار بالا (High Power Lasers) تا دهها کیلووات، انقلابی در سرعت برش فلزات ضخیم ایجاد کردهاند. این لیزرها میتوانند فلزات با ضخامتهای بسیار زیاد را با سرعتی باورنکردنی برش دهند. چالش اصلی در اینجا، مدیریت گرمای بیش از حد و جلوگیری از اعوجاج و آسیب به قطعه است که با سیستمهای خنککننده پیشرفته و استراتژیهای برش هوشمندانه قابل حل است.

استراتژیهای برش سریع: بهینهسازی مسیر حرکت

علاوه بر توان لیزر، نحوه برنامهریزی مسیر برش نیز در افزایش سرعت کل فرآیند نقش دارد:

- برش پرشی (Fly Cut/Perforation Cutting): این تکنیک برای برش تعداد زیادی سوراخ کوچک یا طرحهای تکراری روی یک ورق فلز استفاده میشود. به جای اینکه لیزر برای هر برش به صورت جداگانه متوقف و شروع به کار کند، به صورت پیوسته حرکت کرده و در حین حرکت، پالسهای برش را انجام میدهد که به طرز چشمگیری زمان را کاهش میدهد.

- بهینهسازی مسیر برش (Nesting Optimization): نرمافزارهای پیشرفته نِستینگ (CAD/CAM) قادرند قطعات را به صورت بهینه روی ورق فلز چیدمان کنند تا نه تنها ضایعات مواد به حداقل برسد، بلکه مسیر حرکت هد لیزر نیز کوتاهتر و کارآمدتر شود. این امر زمان برش و حرکتهای بیهوده را به شدت کاهش میدهد.

- تکنیک برش مشترک (Common Line Cutting): در این روش، لبههای مشترک بین دو یا چند قطعه به صورت یک برش واحد انجام میشوند. این کار باعث صرفهجویی قابل توجهی در زمان برش و همچنین کاهش مصرف گاز و مواد میشود.

اتوماسیون و یکپارچهسازی فرآیند: تولید بدون توقف

تجهیزات مدرن برش لیزر فراتر از یک دستگاه برش عمل میکنند:

- سیستمهای بارگذاری و تخلیه خودکار (Automated Loading/Unloading Systems): این سیستمها به صورت خودکار ورقهای فلز را روی میز برش قرار داده و قطعات برش خورده را خارج میکنند. این امر زمان توقف ماشین را به حداقل میرساند و امکان کارکرد بیوقفه را فراهم میآورد.

- رباتیک در برش لیزر: رباتها میتوانند وظایف پیچیدهای مانند بارگذاری و تخلیه، جابجایی قطعات، و حتی عملیات پس از برش را با سرعت و دقت بالا انجام دهند که به افزایش کلی بهرهوری کمک میکند.

- اتصال به سیستمهای CAD/CAM و ERP: یکپارچهسازی کامل دستگاههای برش لیزر با نرمافزارهای طراحی و ساخت (CAD/CAM) و سیستمهای برنامهریزی منابع سازمانی (ERP)، جریان دادهها را بدون وقفه ممکن میسازد. این امر از برنامهریزی دقیق تولید تا ردیابی موجودی و کاهش خطاهای انسانی را در بر میگیرد.

ملاحظات خاص برای برش لیزر انواع فلزات: از فولاد تا آلومینیوم

هر فلزی خواص متالوژیکی و فیزیکی منحصربهفردی دارد که نیازمند تکنیکها و پارامترهای برش لیزر خاص خود است. درک این تفاوتها برای دستیابی به بهترین کیفیت و سرعت برش ضروری است.

فولاد کربن (Carbon Steel): قدرت و سرعت در ضخامتهای مختلف

برش فولاد کربن با لیزر، به دلیل ویژگیهای جذب حرارتی و واکنشپذیری آن با اکسیژن، نسبتاً آسان است. برای برش ضخامتهای نازک تا متوسط، میتوان از اکسیژن به عنوان گاز کمکی برای افزایش سرعت بهره برد. اما برای ضخامتهای بالا، کنترل دقیق توان لیزر و فشار اکسیژن برای جلوگیری از اکسیداسیون بیش از حد و تشکیل پرز بسیار مهم است. لیزر پلاس با دانش عمیق در این زمینه، بهترین نتایج را برای برش فولاد کربن ارائه میدهد.

فولاد ضد زنگ (Stainless Steel): زیبایی و مقاومت بدون اکسیداسیون

چالش اصلی در برش فولاد ضد زنگ، جلوگیری از تشکیل اکسید سیاه در لبه برش است که ظاهر قطعه را تحت تأثیر قرار میدهد. بهترین روش برای برش استیل ضد زنگ، استفاده از گاز نیتروژن با فشار بالا (Fusion Cutting) است. این روش لبههایی صاف، تمیز و بدون اکسید ایجاد میکند که نیاز به عملیات پرداخت پس از برش را به حداقل میرساند و زیبایی سطح استیل را حفظ میکند.

آلومینیوم (Aluminum): چالش بازتابندگی بالا

آلومینیوم به دلیل بازتابندگی بالای پرتو لیزر، به ویژه در لیزرهای CO2، چالشبرانگیز است. لیزرهای فایبر با طول موج کوتاهتر و قابلیت جذب بهتر توسط آلومینیوم، گزینهی بسیار مناسبتری برای برش این فلز هستند. استفاده از توان بالا و تنظیم دقیق نقطه فوکوس، به برش تمیز و بدون پلیسه آلومینیوم کمک میکند. همچنین، نیتروژن به عنوان گاز کمکی برای جلوگیری از تشکیل اکسید در لبه برش آلومینیوم ایدهآل است.

مس و برنج (Copper & Brass): هدایت حرارتی بالا و نیاز به توان بیشتر

مس و برنج به دلیل هدایت حرارتی بسیار بالا و بازتابندگی زیاد، از چالشبرانگیزترین فلزات برای برش لیزر هستند. برای برش این فلزات، نیاز به لیزرهای فایبر با توان بسیار بالا و سیستمهای خنککننده پیشرفته است. پارامترهای برش باید با دقت بینظیر تنظیم شوند تا از ذوب بیش از حد و ناپایداری برش جلوگیری شود. لیزر پلاس با تجربه در برش این فلزات خاص، راهکارهای کارآمدی را ارائه میدهد.

آلیاژهای خاص و فلزات گرانبها: دقت و حفظ خواص

برای برش آلیاژهای خاص مانند تیتانیوم، نیکل و همچنین فلزات گرانبها، حفظ خواص مکانیکی و جلوگیری از آلودگی بسیار مهم است. در این موارد، استفاده از گازهای محافظ مانند آرگون، کنترل دقیق منطقه متأثر از حرارت (HAZ) و بهینهسازی پارامترهای توان و سرعت، حیاتی است تا کیفیت و ارزش فلز حفظ شود. دقت و ظرافت در برش این مواد، نتیجهی تسلط بر تکنیکهای پیشرفته برش لیزر است.

نقش نرمافزار و هوش مصنوعی در بهینهسازی برش لیزر: آیندهای هوشمند

پیشرفتهای نرمافزاری و ورود هوش مصنوعی (AI) به عرصه برش لیزر، این فرآیند را به سمت هوشمندی و خودکارسازی بیشتر سوق داده است. این ابزارها توانایی تحلیل حجم عظیمی از دادهها را دارند و میتوانند به اپراتورها در تصمیمگیریهای بهینه کمک کنند.

نرمافزارهای CAD/CAM پیشرفته: از طراحی تا اجرا

نرمافزارهای CAD (Computer-Aided Design) برای طراحی دقیق قطعات و CAM (Computer-Aided Manufacturing) برای تولید کدهای ماشینکاری بهینه، ستون فقرات فرآیند برش لیزر هستند. نسخههای پیشرفته این نرمافزارها قابلیتهایی مانند شبیهسازی فرآیند برش، بهینهسازی مسیر ابزار (Nesting Optimization)، تخمین زمان و هزینه تولید، و پیشبینی مشکلات احتمالی را ارائه میدهند. این قابلیتها به طراحان و مهندسان کمک میکنند تا قبل از شروع برش واقعی، بهترین استراتژی را انتخاب کنند.

هوش مصنوعی و یادگیری ماشین: تنظیمات هوشمندانه

هوش مصنوعی و الگوریتمهای یادگیری ماشین (Machine Learning) در حال تغییر نحوه تنظیم پارامترهای برش لیزر هستند. این سیستمها با تحلیل دادههای گذشته از فرآیندهای برش موفق و ناموفق، میتوانند بهترین پارامترها (مانند توان، سرعت، فشار گاز و فاصله فوکوس) را برای مواد و ضخامتهای مختلف پیشبینی کنند. این امر نه تنها نیاز به آزمون و خطا را کاهش میدهد، بلکه کیفیت و پایداری برش را نیز به طور چشمگیری افزایش میدهد. برخی سیستمهای پیشرفته حتی میتوانند به صورت خودکار پارامترها را در حین برش تنظیم کنند.

سیستمهای مدیریت دادههای برش (Cutting Data Management Systems): بهبود مستمر

جمعآوری و تحلیل دادههای مربوط به هر فرآیند برش (مانند مصرف گاز، توان مصرفی، زمان برش و کیفیت قطعه تولیدی) امکان بهبود مستمر را فراهم میآورد. این سیستمها به تولیدکنندگان کمک میکنند تا نقاط ضعف فرآیند را شناسایی کرده و با انجام تنظیمات لازم، بهرهوری و کیفیت را در بلندمدت ارتقا دهند. این رویکرد دادهمحور، برش لیزر فلزات را از یک هنر به یک علم تبدیل میکند.

چالشها و راهکارهای رایج در برش لیزر پیشرفته: موانع و راهحلها

با وجود تمام مزایا، برش لیزر فلزات نیز با چالشهایی روبرو است که با استفاده از تکنیکهای پیشرفته و دانش کافی، میتوان بر آنها غلبه کرد.

تشکیل پرز (Dross Formation): لبههایی بدون زائده

پرزها زائدههای فلزی هستند که در قسمت زیرین لبه برش شکل میگیرند. این پدیده معمولاً ناشی از تنظیمات نامناسب پارامترها، به ویژه فشار یا نوع گاز کمکی، یا سرعت برش نامناسب است. راهحلها شامل تنظیم دقیق نقطه فوکوس، بهینهسازی فشار گاز و استفاده از تکنولوژیهای نوسان پرتو لیزر است. با خدمات لیزر پلاس، میتوانید از لبههایی کاملاً تمیز و بدون پرز اطمینان حاصل کنید.

اعوجاج (Distortion) و تغییر شکل حرارتی: حفظ پایداری ابعادی

گرمای زیاد ورودی در فرآیند برش میتواند باعث تنش حرارتی و در نتیجه اعوجاج یا تغییر شکل قطعه، بهویژه در فلزات نازک و قطعات بزرگ، شود. راهکارهای کاهش این مشکل شامل استفاده از تکنیکهای برش پالسی، کنترل دقیق توان و سرعت، طراحی مسیرهای برش بهینه برای توزیع یکنواخت حرارت، و استفاده از میزهای خنککننده است.

کیفیت پایین لبه (Poor Edge Quality): دستیابی به سطحی بینقص

لبههای زبر، ناهموار یا با خطوط زیاد، نشاندهنده کیفیت پایین برش هستند. عواملی مانند توان لیزر نامناسب، سرعت برش غلط، مشکل در گاز کمکی یا کثیفی اپتیکها میتوانند منجر به این مشکل شوند. راهکار شامل تنظیم دقیق تمامی پارامترها، اطمینان از خلوص گاز کمکی، نگهداری صحیح از دستگاه و استفاده از تکنیکهای پیشرفته کنترل گرمای ورودی است.

عدم نفوذ کامل برش (Incomplete Cut): برشهایی قاطع و کامل

این مشکل زمانی رخ میدهد که پرتو لیزر نتواند به طور کامل در ضخامت فلز نفوذ کند و منجر به برش ناقص شود. علت آن معمولاً توان لیزر ناکافی، سرعت برش بیش از حد بالا، فاصله فوکوس نامناسب، یا انسداد نازل است. عیبیابی دقیق و تنظیم مجدد پارامترها، به ویژه توان و سرعت، کلید حل این مشکل است.

نتیجهگیری: آیندهای روشن با لیزر پلاس

تکنیکهای پیشرفته برش لیزر فلزات، ستون فقرات صنایع مدرن به شمار میروند و نقش حیاتی در افزایش کیفیت و سرعت تولید ایفا میکنند. از بهینهسازی دقیق پارامترهای لیزر و انتخاب گازهای کمکی مناسب گرفته تا بهرهگیری از سیستمهای هوشمند و نرمافزارهای پیشرفته، هر یک از این تکنیکها به سوی دستیابی به راندمان بیشتر، کاهش ضایعات و تولید قطعات با کیفیت بینظیر گام برمیدارند.

آینده برش لیزر فلزات به سمت هوشمندسازی بیشتر، استفاده از لیزرهای فوقسریع و یکپارچگی کامل با فرآیندهای تولیدی پیش میرود. در این مسیر، تخصص و دانش اپراتورها و مهندسان، در کنار بهرهگیری از بهروزترین فناوریها، اهمیت ویژهای پیدا میکند. ما در لیزر پلاس، با تکیه بر دانش فنی روز دنیا و تجربه متخصصان خود، آمادهایم تا با ارائه خدمات برش لیزر فلزات با بالاترین کیفیت و سرعت، همراه شما در این تحول بزرگ صنعتی باشیم و پروژههای شما را به اوج برسانیم. برای مشاوره و بهرهمندی از خدمات ما، با لیزر پلاس در تماس باشید.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "تکنیک های پیشرفته برش لیزر فلزات: افزایش کیفیت و سرعت تولید" هستید؟ با کلیک بر روی اقتصادی, کسب و کار ایرانی، اگر به دنبال مطالب جالب و آموزنده هستید، ممکن است در این موضوع، مطالب مفید دیگری هم وجود داشته باشد. برای کشف آن ها، به دنبال دسته بندی های مرتبط بگردید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "تکنیک های پیشرفته برش لیزر فلزات: افزایش کیفیت و سرعت تولید"، کلیک کنید.